检修篇

一、检修的概述

发动机在使用过程中,各运动部件会逐渐磨损,使配合间隙增大,同时在使用过程中因震动、冲击等各种复杂的力作用会使金属材料因疲劳而发生折断、开裂,也会因腐蚀使零件表面产生麻点,橡胶件、塑料件长期使用也会发生老化现象,这些问题都会使发动机的技术状态逐渐不良,工作性能逐渐降低,如果不及时进行检修,发动机将不能正常工作。

对发动机进行及时而细致的检修,是保证发动机能够正常而持久工作的一项必要工作。

二、发动机检修的类别

发动机技术状态及工作性能的优劣是确定检修类别的依据,一般检修类别有大修与小修两种。

对发动机进行系统而全面的检查,凡磨损达到极限或已损坏的零件需进行彻底的修理或更换,这样的检修称之为“大修”,大修后的发动机应接近于新机的性能指标,决定发动机是否需要进行大修,要看主要零件的磨损情况。

修理或更换磨损较快或突然意外损坏的零件,以平衡各零件之间的不均匀磨损,使发动机能在两次大修期间正常工作,这样的修理称之为“小修”。

三、发动机的拆卸

发动机进行检修时,需要拆卸一部分或全部的零件,为了使拆卸工作顺利进行,保证机器的拆卸质量,需要掌握一定的机械拆卸方面的知识。

1、拆卸的注意事项

①拆卸前,应先放尽发动机内的机油和冷却水,并将发动机表面油泥等污物清除干净。

②仔细了解发动机的结构原理和各零件之间的装配关系,严格执行拆卸前“先动脑,后动手”的原则,切记盲目乱拆,以致损坏零件。

③拆卸时,由整体拆成总成,由总成拆成部件,再由部件拆成零件,由外层到内层,由附件到主件。

④有些零件不需要拆开就能判断它的技术状态的就坚决不拆,因为零件拆装一次就会破坏其原来的配合状态及动配合的磨合关系,使静配合紧度降低,使动配合件磨损加剧,从而缩短零件的使用寿命。对于不拆就不能判断其技术状态的零件则必须要拆,否则将会造成隐患,使机器的修理质量降低。

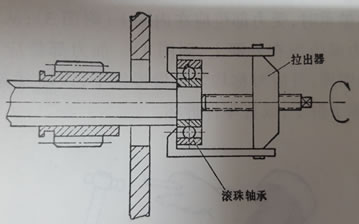

⑤拆卸时需要合适的拆卸方法,不能用不对号的工具进行拆装(如开口过大的扳手,用铁钳代替扳手等),一些拆装需要使用专用工具(如螺旋拉出器拆卸压装的齿轮或轴承),不能进行野蛮操作,以防损坏零件。

如图:使用螺旋拉出器拆卸轴承

⑥对于一些不能互换的配对零件,拆下后应打上记号,以免安装时装错而破坏了原来的配合关系。

⑦拆下后的零件,应按大小程度、精密程度,不同总成或部件,不同材质等分类摆放,要有条有理、方便拿取、不易丢失或损坏,以便后期的安装。

2、拆卸的方法

①静配合件

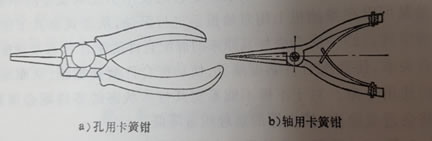

a 拆卸前先拆除所有紧固螺栓、防松垫圈、弹簧挡圈、定位销等,拆除弹簧挡圈等弹性零件时应使用卡簧钳等专用工具,并注意防止零件意外弹出伤人。附图为卡簧钳:

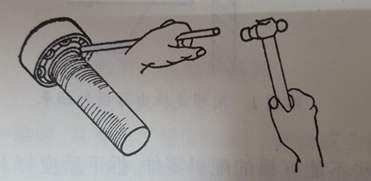

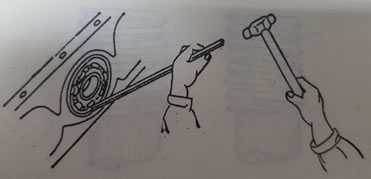

b 注意正确的拆卸方向后可根据零件的材质,分别采用不同的工具将零件拆下,使用敲击拆卸的应注意敲击正确的的部位,防止因敲击损坏零件(如从曲轴上拆卸滚动轴承时,受力部位应在轴承内圈的四周均匀受力,不得一直敲击某一边;从机体拆卸滚动轴承时受力部位应为轴承的外圈四周均匀受力)。

下图为从轴上拆除滚动轴承:

下图为从机体拆卸滚动轴承:

c 有条件的尽可能使用螺旋拉出器、台钳、压力机等专用工具将零件拉出或压下,可提高工作效率和保证拆卸质量。

d 根据零件材质的热膨胀系数不同的原理,有些零件可采用加热法进行拆卸。

②螺纹连接件

a 拆卸前先拆除防松垫圈、开口销等防松装置,确定螺母拧松的方向(判断左旋还是右旋螺纹)。

b 拆卸锈死螺母或螺栓,可用铁锤轻敲螺母周围,利用震动使锈死部分逐渐分离,然后再用工具拆除。如敲打后仍不能分离锈死部位,可用煤油浸泡一段时间,待煤油渗透到锈层中使其分离后再进行拆除。如还是不能分离的,可用喷灯或其他方式将螺母加热至暗红色后进行拆除,但需要注意防止损坏发动机其他部位及造成人员烫伤。

c 当拆卸时发生螺栓断裂情况,如螺栓折断于螺孔内,可在螺栓上钻一小孔,利用三角形淬火钢敲入孔内后拧出。如螺栓折断于螺孔外,可用锉刀将断面处锉成矩形利用扳手拧出,也可焊接一只螺母来拧出。

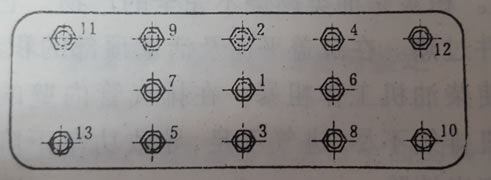

d 拆卸螺栓组时,应注意对角、均匀、多次拧松,防止零件因受力不匀而损坏(如气缸盖螺栓),上紧时也应遵循以上方法多次拧紧到规定力矩要求。下图为气缸盖螺栓的拆卸顺序:

e 拆卸双头螺栓时,可用两只螺母并紧后将螺栓拆下。

四、零件的清洗

发动机拆开后,需要对零件进行清洗,零件的清洁程度,直接关系到零件鉴定的准确度、修理成本及修理质量,因此零件的清洗是发动机修理工作中的重要环节。

1、清洗油泥污物。

主要使用汽油、柴油、煤油来对零件进行清洗,其中主要使用柴油,如冬季需要将柴油加热至40-50℃,以达到到较好的清洗效果。

2、清除积碳。

积碳是油类燃烧不完全的产物,它严重影响零件的散热性能,使零件过热。在缸盖平面及活塞顶部的积碳过厚,将使柴油机压缩比增大,使柴油机工作粗暴。在排气管内壁的积碳将使排气阻力增大,使柴油机排气不尽、进气不足,导致功率下降等。所以在机器修理时,必须将积碳清除。

3、清除水垢。

柴油机使用一段时间后,机体、缸盖的水道及水箱逐渐形成一层水垢,水垢的导热性极差,严重影响柴油机的冷却效果,使柴油机过热,引起拉缸、咬瓦等故障。清洗水垢可使用专用的化学溶剂加满水箱浸泡10小时左右,再起动柴油机运转1小时左右,然后放出清洗剂,再用清水清洗一遍。

4、清洗的注意事项

①精密零件如喷油泵、喷油器必须使用专用容器、专用清洗剂(柴油),防止清洗中杂质进入零件内部。

②清洗零件一定要清洗零件的油孔、油道,防止油路堵塞引起的故障。

③橡胶件、塑料件、石棉垫片类的严禁使用柴油进行清洗。

五、零件的检查与鉴定

所谓鉴定,就是对所有的机器零件进行全面的检查,从而定出报废零件、需修零件、可用零件三大类。

所谓报废零件,一般指由于零件尺寸接近、达到或超过极限尺寸,或因事故性损坏等原因导致零件的技术状态低劣而不能继续使用的零件。对于报废零件也要进行仔细检查,分析报废的原因,总结使用经验。

对于需修零件,应确定修理的内容,根据估计修理后能达到的技术要求,能否取得经济效益等来决定该零件是否可以修理。

对于可用零件,应检查该零件是否属于完好的零件,还是属于已磨损但还能继续使用一段时间的零件,对于已磨损的零件,应根据磨损情况、已使用时间及估计修理后能使用的时间来判断是否需要修理,以免造成隐患。

零件的鉴定工作是一项需要严肃及认真的工作,来不得一点疏忽大意。若将可用零件定为报废或需修零件,将造成经济损失,若将需修零件或报废零件定为可用零件,则降低修理质量及在修理工作中留下隐患,甚至发生人为机械故障。

鉴定的主要方法:

1、测量:使用游标尺或千分尺测量零件的磨损程度、几何形状等。

2、观察:主要检查零件表面明显的磨损、刮伤、裂纹,以及塑料、橡胶件的老化情况等。

3、对比:主要用于弹簧弹力等零件的内部材料性质的检查。

4、敲击:利用敲击零件所发出的声音来判断零件内部是否有裂纹,一般零件内部如有裂纹,敲击时声音相对沙哑,无裂纹时声音相对清脆。

5、感觉:用手拉等方式估计零件的配合间隙,用手触摸了解零件的表面粗糙度或磨损度等。

6、仪器鉴定:主要用于检查零件的弹力、重量、平衡度、配合间隙等,如气缸压缩比、油泵油嘴的喷油压力等。

总之零件的鉴定工作是一项比较细致而复杂的工作,对零件的技术状态的鉴定必须从多方面来考虑,因此要求操作者对发动机的结构、原理、技术性能、参数有比较熟悉的认识,只有具备上述条件,才能对零件进行比较准确、合理的鉴定,以保证发动机修理的质量。

六、零件的修理

所谓零件的修理,就是采用某种加工方法使磨损、或损坏的零件恢复或基本恢复至原有的技术状态的工作。

1、恢复尺寸法

①主要用于调整配合件之间的间隙,以及发动机供油提前角等,如气门间隙、曲轴轴向间隙等。

②将零件的磨损部位增补适当的金属,然后进行机械加工,使其恢复到原来的技术状态,常见的有焊修、电镀、压力加工等。

2、翻转法

将零件的非工作部位翻转到工作部位的修理方法,如一般发动机的曲轴齿轮、平衡轴齿轮都是单边磨损,当磨损间隙增大时,可将齿轮翻转180°来使用,但必须重新打上啮合记号。

3、修理尺寸法

对于螺丝滑丝及键配合松动,可采用加大尺寸重新加工的方法修理,如加大螺纹直径并重新攻丝,加大键槽与键的尺寸重新配合等。

4、局部更换法

对于价值较高的零部件,可能只是其中某个部位容易磨损,可将该部位进行更换,而不需要将整个零件更换。

5、焊补法

若零件发生开裂、铸件出现砂眼,如果强度与结构允许,均可采用焊补的方式进行修复,但需要注意不同材料的焊补方法不同。

七、发动机的装配

发动机的装配是一件十分复杂而细致的工作,装配的质量直接关系到发动机的工作质量和使用寿命,当需修的零件经过修理,使其恢复原来的技术状态,报废零件进行了更换,所有的零件进行严格清洗以后,便可开始进行发动机的装配,装配过程中应注意以下事项:

1、每个零件包括新件,在装配前确认是否清洗干净,否则杂质会导致零件的严重磨损。

2、装配时将零件装配成部件,将部件装配成总成,再将总成装配成整机,先装发动机的内部,后装外部,先装下部,后装上部。必须按照装配的特性、安装顺序、安装要求操作,否则出现返工既浪费时间,又降低安装的质量。

3、有些配合件需要加热至一定温度才能安装,如直接猛打猛敲容易损坏零件并影响发动机的可靠性。

4、运动部件在安装时,需要在配合面涂抹少量机油进行润滑,以免在发动机初次运转时因无机油润滑导致损坏,如连杆瓦、主轴瓦等。

5、严格核对安装的工艺要求,按要求进行每一步的操作。

6、螺母、螺栓需要使用对应的扳手或套筒工具,防止拧紧不足或损坏螺母。

7、过盈配合零件在安装前必须处理表面毛刺,压装前应涂抹少量机油,敲击压装应保持垂直均匀受力,最好使用压力机、台钳等压入,对于过盈量较大的零件可以加热后进行压装。

8、装配完成后需要认真检查与调整,检查各运动件是否灵活,有无卡滞情况,检查气门间隙、轴向间隙等,如有问题及时调整处理。

八、试车、调整与磨合

试车的目的在于检查修理质量是否达到预定的技术指标和性能指标,检查是否还有其他问题存在,试车中必须仔细观察发动机运转的状态,包括机油压力、水温、声音、振动、渗漏等,试车中如发现有异常情况应立即停机检查,在排除后进一步试车。试车确认一切正常后,发动机应按规定进行磨合后才能投入使用。